ထုတ်ကုန်များ

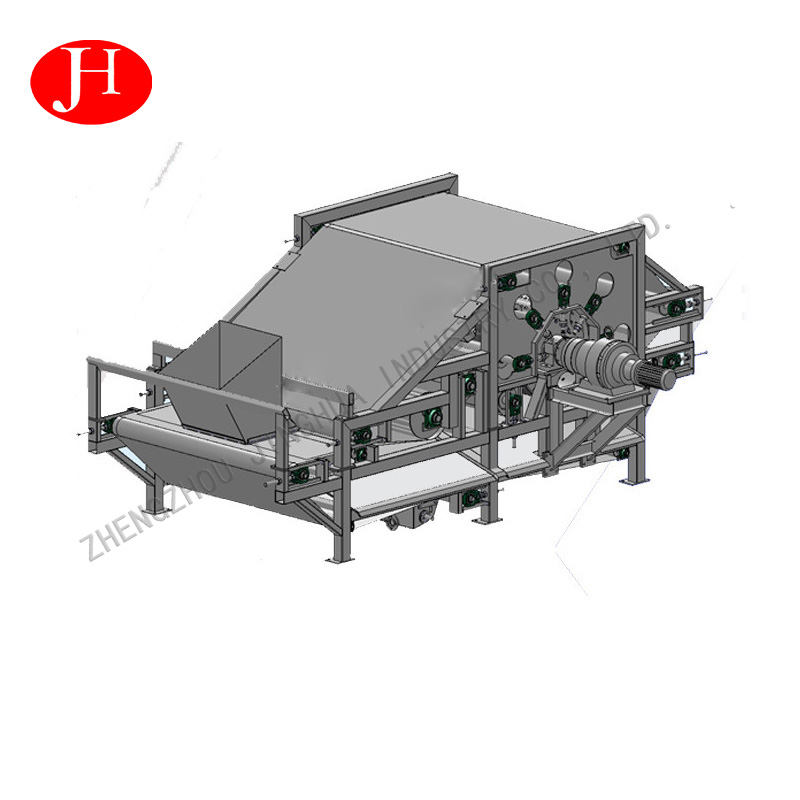

ကစီဓာတ်လုပ်ဆောင်ခြင်းအတွက် Fiber Dehydrator

ပင်မနည်းပညာဆိုင်ရာဘောင်များ

| မော်ဒယ် | ပါဝါ (Kw) | စစ်ထုတ်ကြိုးအကျယ် (မီလီမီတာ) | Filtrating ကြိုးအမြန်နှုန်း (ဒေါ်) | စွမ်းရည်(ရေဓာတ်မခန်းမီ)(ကီလိုဂရမ်/နာရီ) | အတိုင်းအတာ (မီလီမီတာ) |

| DZT150 | ၃.၃ | ၁၅၀၀ | 0-0.13 | ≥5000 | 4900x2800x2110 |

| DZT180 | ၃.၃ | ၁၈၀၀ | 0-0.13 | ≥7000 | 5550x3200x2110 |

| DZT220 | ၃.၇ | ၂၂၀၀ | 0-0.13 | ≥9000 | 5570x3650x2150 |

| DZT280 | ၅.၂ | ၂၈၀၀ | 0-0.13 | ≥10000 | 5520x3050x2150 |

အင်္ဂါရပ်များ

- 1ထုတ်ကုန်ကို Henan University of Technology ၏ သိပ္ပံနည်းကျ သုတေသန ကြိုးပမ်းမှုဖြင့် ကုမ္ပဏီမှ သီးခြားထုတ်လုပ်ထားသည်။

- 2သပ်ပုံသဏ္ဌာန်အကျွေးသည် အထူကို ချိန်ညှိနိုင်သော အထူဖြင့် စစ်ထုတ်သိုင်းကြိုးပေါ်တွင် ပစ္စည်းများ အညီအမျှခွဲဝေမှုကို သေချာစေနိုင်သည်။

- 3ရေဓာတ်ခန်းခြောက်သော လှိမ့်သည့်စနစ်သည် ချောမွေ့သောပြွန်ဖြင့် ပြုလုပ်ထားပြီး အရည်အသွေးမြင့် ဝတ်ဆင်ခံနိုင်ရည်ရှိသော ရော်ဘာဖြင့် ရစ်ပတ်ထားသောကြောင့် တာရှည်ခံနိုင်ရည်ရှိသော ဝန်ဆောင်မှုဖြင့် စိတ်ချရပါသည်။

အသေးစိတ်ကို ပြပါ။

အာလူးအကြွင်းအကျန်များကို သပ်ပုံသဏ္ဌာန်ကျွေးသည့်အပိုင်းမှတစ်ဆင့် အောက်ဇကာခါးပတ်ပေါ်တွင် အပြားလိုက်ချထားပါ။

ထို့နောက် အာလူးအကြွင်းအကျန်များသည် နှိပ်နယ်ပြီး ရေဓာတ်ခန်းခြောက်သည့်နေရာကို ရောက်သွားပါသည်။ အာလူးအကြွင်းအကျန်များကို ဇကာ ခါးပတ်နှစ်ခုကြားတွင် အညီအမျှ ဖြန့်ဝေပြီး သပ်ဇုန်ထဲသို့ ဝင်ရောက်ကာ ဖိသိပ်ကာ ရေဓာတ်ခန်းခြောက်လာသည်။ ထို့နောက် အာလူးအကြွင်းအကျန်များကို ဇကာခါးပတ်နှစ်ခုဖြင့် ဆုပ်ကိုင်ထားပြီး အကြိမ်ပေါင်းများစွာ အထမြောက်ကာ ပြုတ်ကျသည်။ ကြိတ်စက်ပေါ်ရှိ filter ခါးပတ်နှစ်ခု၏ အတွင်းနှင့် အပြင်အလွှာ၏ အနေအထားများသည် အဆက်မပြတ်ပြောင်းလဲနေသည်၊ ထို့ကြောင့် အာလူးအကြွင်းအကျန်အလွှာသည် အဆက်မပြတ်ရွေ့လျားနေပြီး ကွဲအက်သွားကာ ဇကာခါးပတ်၏ တင်းမာမှုအောက်တွင် ရေအများအပြားကို ညှစ်ထုတ်ပါသည်။ ထို့နောက် အာလူးအကြွင်းအကျန်များသည် နှိပ်နယ်ပြီး ရေလောင်းသည့်နေရာကို ရောက်သွားပါသည်။ မောင်းနှင်သည့် roller ၏အပေါ်ပိုင်းရှိ ဖိထားသော roller အများအပြား၏လုပ်ဆောင်ချက်အောက်တွင်၊ dislocation shear နှင့် extrusion ကို စဉ်ဆက်မပြတ်ထုတ်လုပ်နေပါသည်။ နှိပ်ခြင်းလုပ်ငန်းစဉ်တွင်၊ အာလူးအညစ်အကြေးများကို filter ခါးပတ်မှ အလွယ်တကူဖယ်ရှားပါသည်။

အာလူးအကြွင်းအကျန်ကို ပြောင်းပြန်ကြိတ်စက်မှတဆင့် ခြစ်စက်သို့ ပေးပို့ပြီး ခြစ်စက်ဖြင့် ခြစ်ထုတ်ပြီးနောက်၊ ၎င်းသည် နောက်ဆက်တွဲအပိုင်းသို့ ရောက်ရှိလာပါသည်။

လျှောက်လွှာ၏နယ်ပယ်

ကန်စွန်းကစီဓာတ်၊ tapioca starch, အာလူးကစီဓာတ်, ဂျုံကစီဓာတ်, ပြောင်းဖူးကစီဓာတ်, ပဲကစီဓာတ် စသည်တို့ (ကစီဆိုင်းဆိုင်း) ကစီဓာတ် ထုတ်လုပ်သည့် လုပ်ငန်းများ။